Flexibel und hart – DLC-Beschichtung von laserstrukturierten Elastomeren

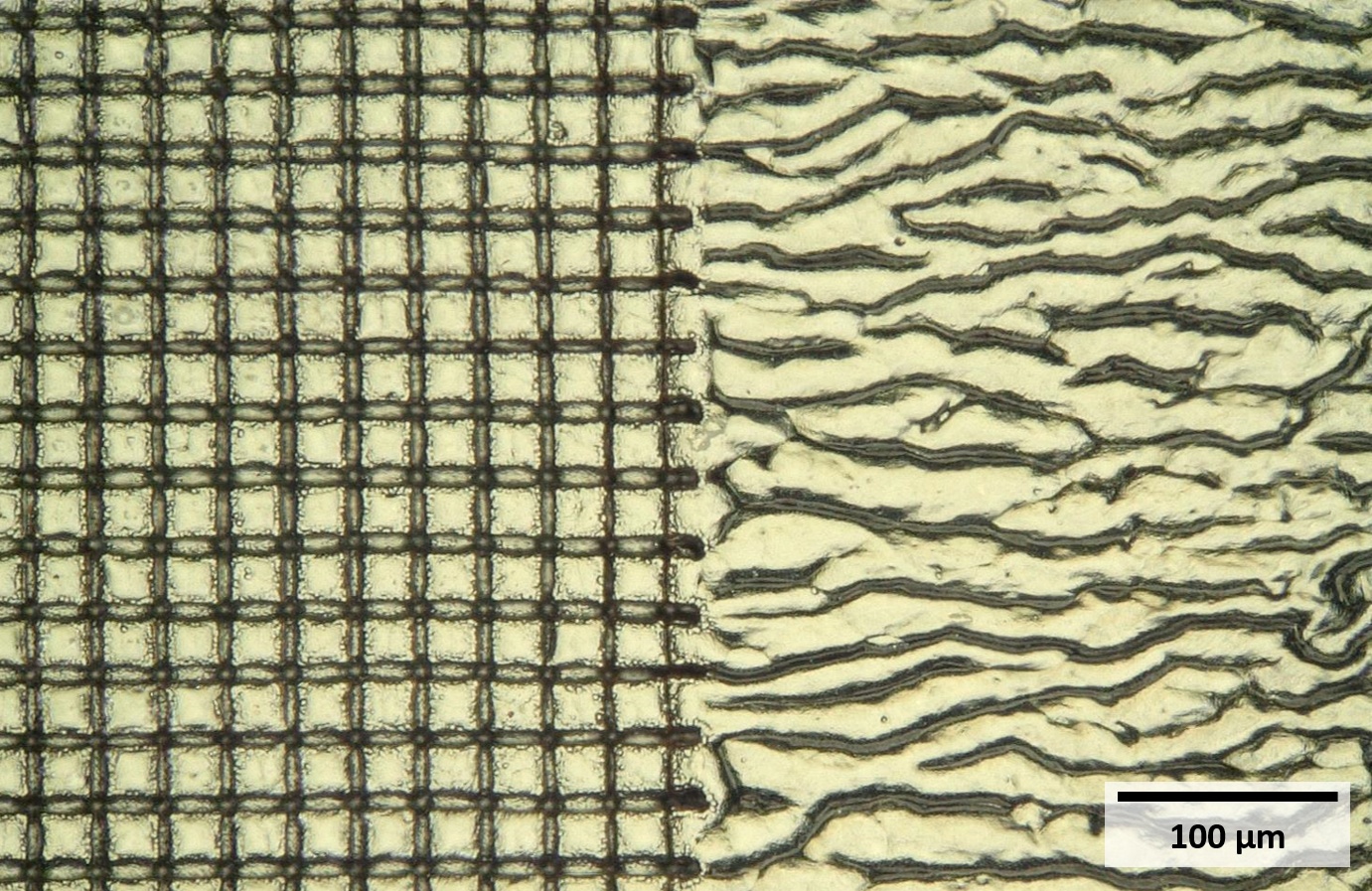

Diamond-Like-Carbon(DLC)-Beschichtungen zeigen großes Potenzial hinsichtlich der Reibungsreduzierung und Lebenszeitverlängerung von hochbeanspruchten Polymerbauteilen, wie z. B. Gleitlagern oder Elastomerdichtungen. Jedoch weist die DLC-Beschichtung in der Praxis eine unkontrollierbare Rissmorphologie auf. Aufgrund der unterschiedlichen Duktilität von Polymersubstrat und DLC-Beschichtung wird die Beschichtung unter Last weiter fragmentiert bis hin zur Delamination.

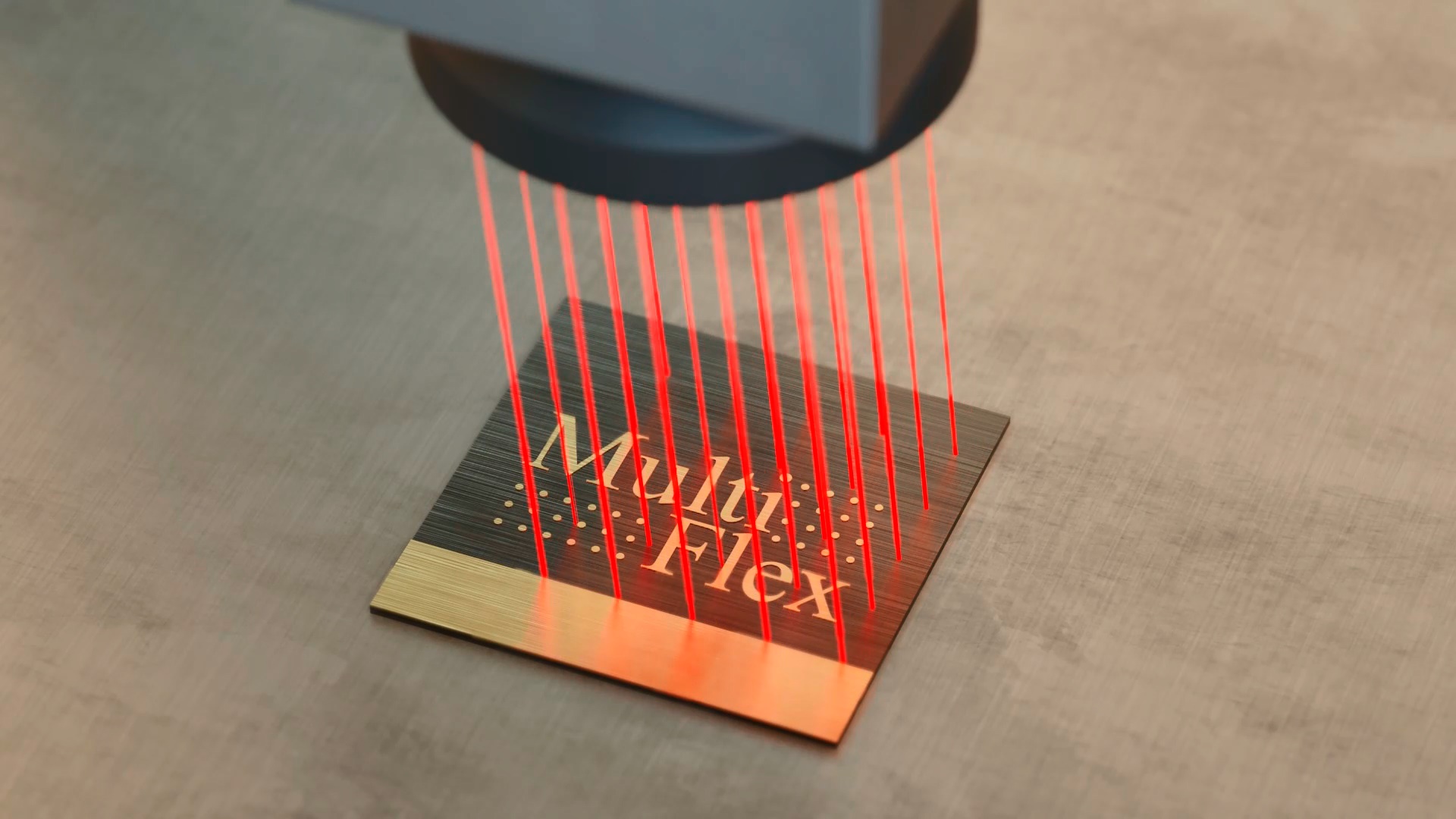

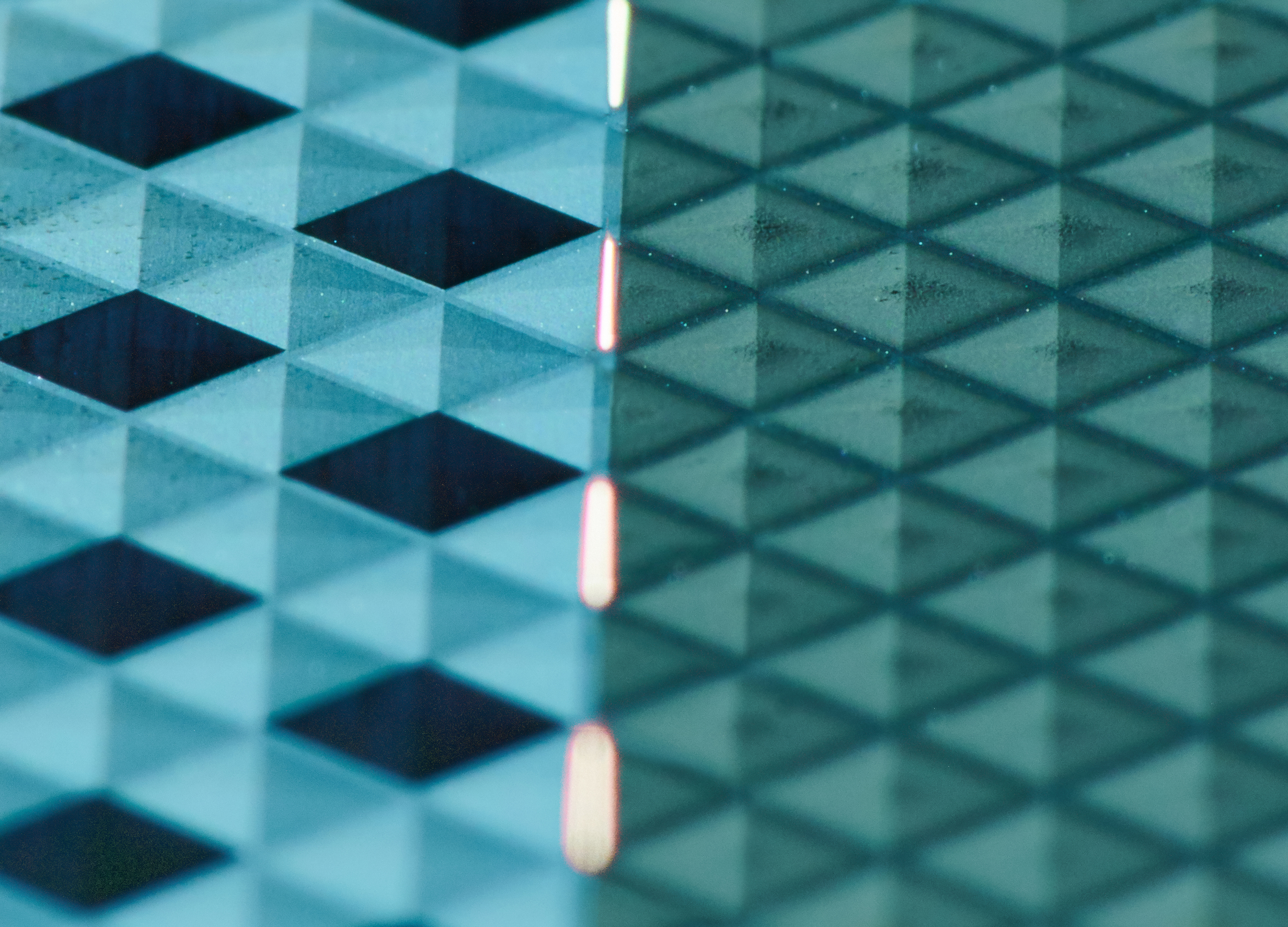

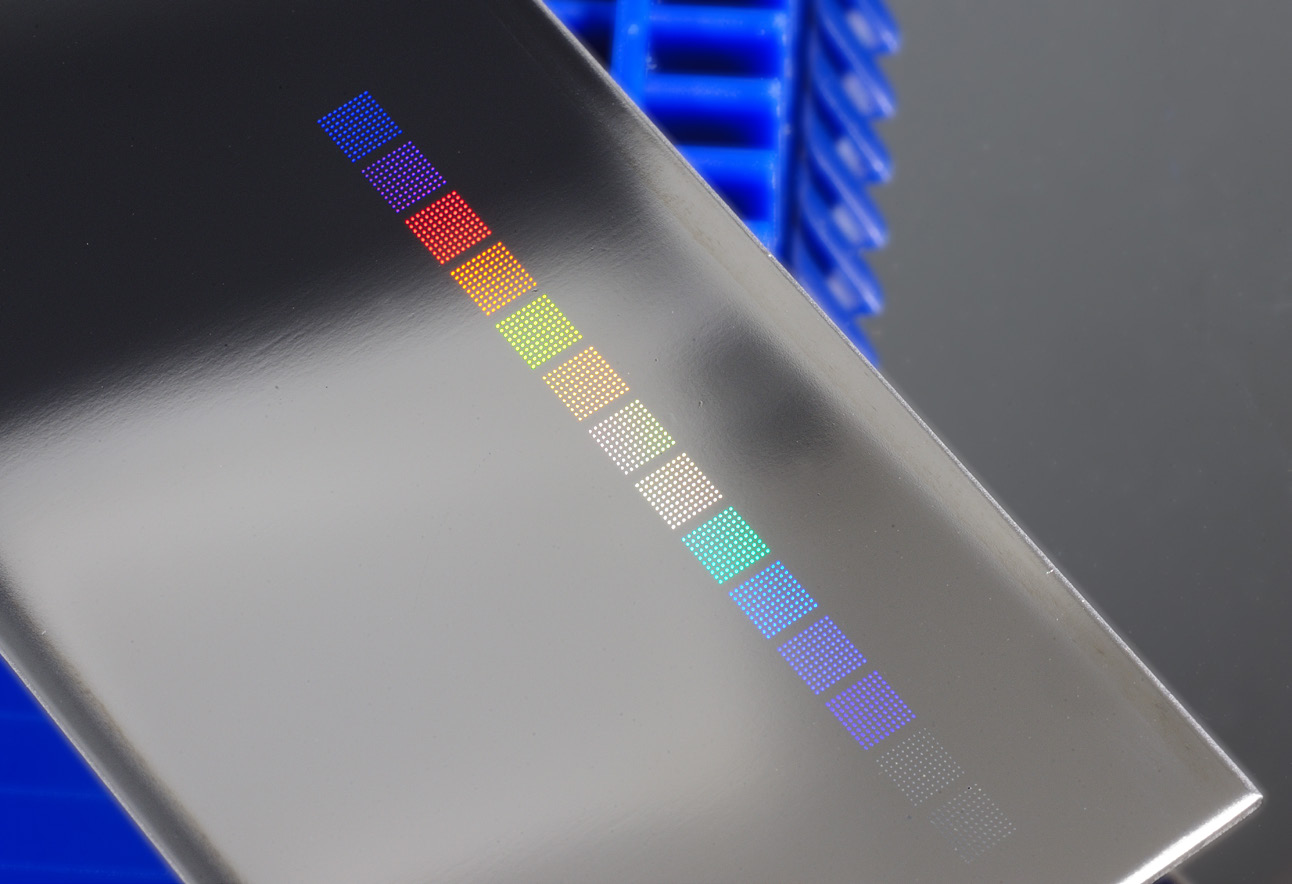

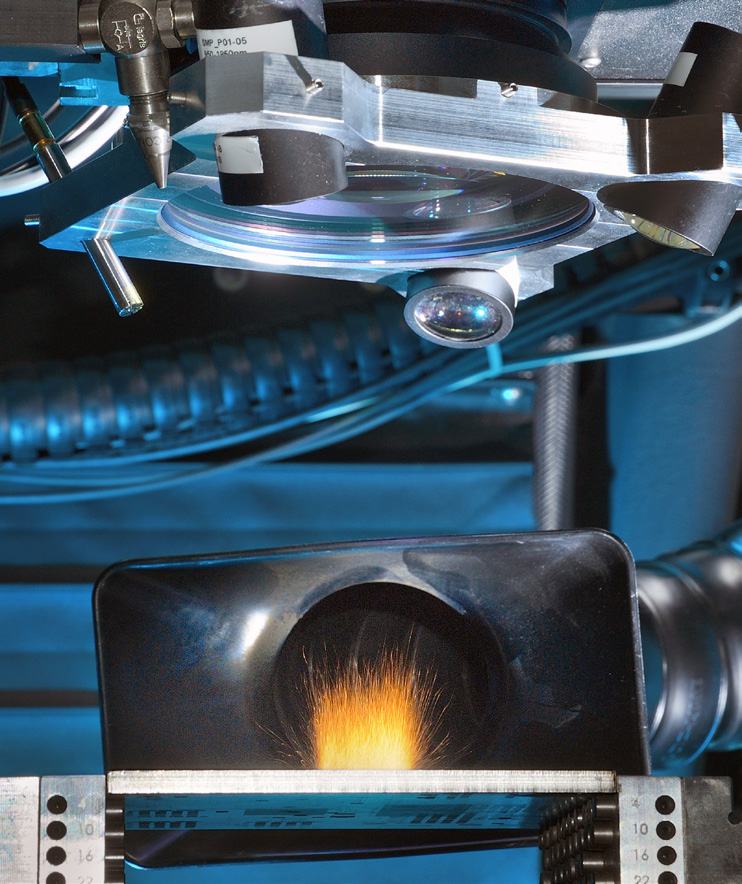

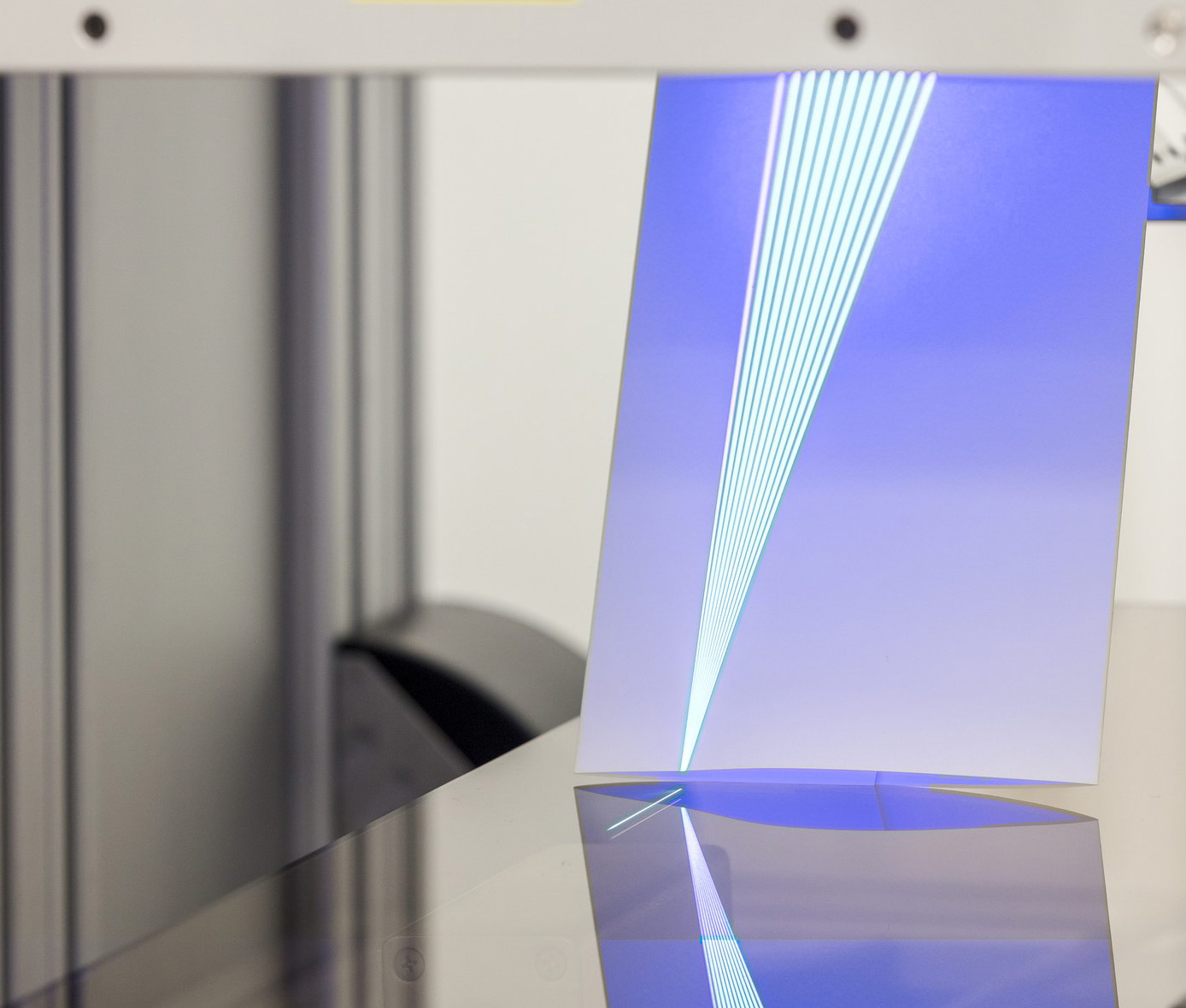

Das Fraunhofer ILT und das Fraunhofer IWM haben durch eine gezielte Strukturierung von Elastomersubstraten eine vordefinierte Morphologie der DLC-Beschichtung erreicht. Eine weitere Fragmentierung kann damit vermieden werden, sodass eine höhere Resistenz gegenüber Delamination erreicht wird. Durch die Kombination aus Laserstrukturierung und DLC-Beschichtung wird die Fertigung von reibungsarmen und gleichzeitig flexiblen, hochbeanspruchten Elastomerkomponenten möglich.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT